Tema I: Generalidades de los Sistemas de Medida

1. Descripción de un sistema de medida y control.

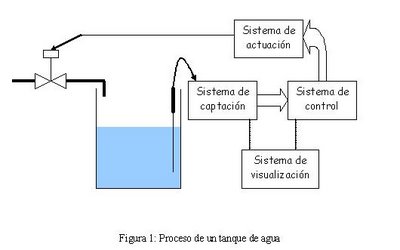

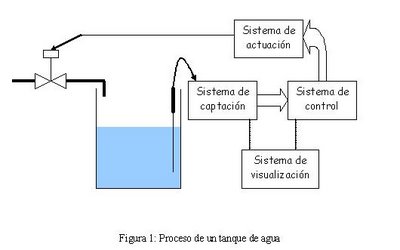

En todo proceso industrial o no, se presentan innumerables situaciones en las que se necesita conocer el estado o valor de las variables del proceso con el fin de poder actuar sobre ellas para garantizar obtener los resultados deseados. En un tanque de agua, por ejemplo (figura 1), existe un proceso que garantiza que siempre haya agua al nivel deseado. Este proceso está formado por un sistema electrónico o no que registra, capta o sensa el nivel del agua en el tanque. El resultado puede o no ser visualizado pero su magnitud o valor es proporcional al valor de la variable física medida: el nivel del agua. Este resultado será utilizado por otro sistema que se encargará de decidir si el nivel del agua es el adecuado. Finalmente, habrá otro sistema que se encargará de ejecutar la decisión del sistema anterior: Si el nivel del agua es muy baja, abrirá una válvula para subirlo, y si es muy alto, cerrará una válvula para bajarlo.

2. Identificación del sistema de medida y sus bloques constitutivos.

Un sistema de medida es la combinación de dos o más elementos, subconjuntos y partes necesarias para realizar la asignación efectiva y empírica de un número a una propiedad o cualidad de un objeto o evento, de tal forma que la describa [Pallas, Sensores].

Es decir, el resultado dela medida debe ser independiente del observador (objetiva) y basada en la experimentación (empírica).

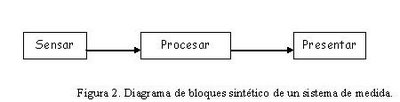

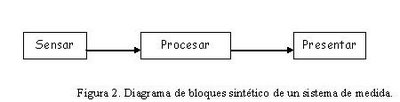

Toda medición exige tres funciones básicas: adquirir la información, mediante un elemento sensor o transductor, procesar dicha información y presentar los resultados, de forma que puedan ser percibidos por nuestros sentidos. Puede haber, además, transmisión, si cualquiera de estas funciones se realiza de forma remota (figura 2).

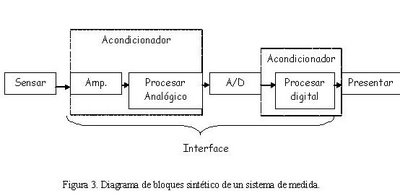

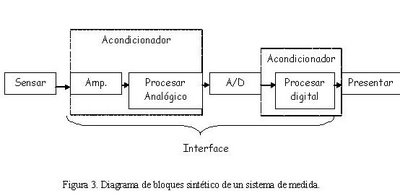

A pesar de que la figura 3 muestra el sistema de medida conformado por diversos subsistemas, no siempre estos pueden ser identificados como unidades físicas separadas. Por lo que se introduce un concepto más amplio, como el de interfaz, que no es mas que el conjunto de elementos que modifica las señales pero sin cambiar su naturaleza. De esta forma la interfaz puede combinar las funciones expresadas en el recuadro de la figura 2 pero en un solo circuito o en varios circuitos combinados.

2.1. Definición de cada bloque constitutivo:

Transductor: dispositivo que convierte una señal de una forma física en una señal correspondiente pero de otra forma física.

Se prefieren los transductores electrónicos ya que :

La variación de un parámetro no eléctrico de un material viene acompañada por la variación de un parámetro eléctrico .

Para no extraer energía del sistema donde se mide es preferible usar componentes electrónicos cuyas señales pueden ser posteriormente ampliadas.

También es posible agregar múltiples funciones de acondicionamiento.

La transmisión es mucho más versátil.

Un sensor es un dispositivo que , a partir de la energía del medio donde se mide, da una señal transducible que es función de la variable medida.

Un sensor es un transductor de entrada. Si la conversión de señal es para modificar una condición o parámetro del sistema, se dice que el transductor es un actuador.

Otra distinción importante es la diferenciación entre el elemento primario y sensor electrónico.

La palabra “elemento primario” se usa a nivel industrial para referirse al dispositivo que está en contacto directo con el medio que se mide: de hecho es un sensor. En cambio, el sensor electrónico como tal, no tiene por que estar en contacto con el medio que se mide. En estos casos, el elemento primario convierte la variable de medida en una señal de medida, y el sensor electrónico convierte esta señal de medida en eléctrica.

Por ejemplo en un medidor de presión diferencial, el elemento primario es un diafragma, y su deformación se mide con el sensor electrónico.

Acondicionador: son los elementos del sistema de medida que ofrecen, a partir de la señal de salida de un sensor electrónico, una señal apta para ser presentada o registrada o simplemente permita un procesamiento posterior mediante un equipo o instrumento estándar. El acondicionador permite: amplificar, filtrar, adaptar impedancias y modular o demodular.

2.2. Conceptos generales sobre la medida

1. Descripción de un sistema de medida y control.

En todo proceso industrial o no, se presentan innumerables situaciones en las que se necesita conocer el estado o valor de las variables del proceso con el fin de poder actuar sobre ellas para garantizar obtener los resultados deseados. En un tanque de agua, por ejemplo (figura 1), existe un proceso que garantiza que siempre haya agua al nivel deseado. Este proceso está formado por un sistema electrónico o no que registra, capta o sensa el nivel del agua en el tanque. El resultado puede o no ser visualizado pero su magnitud o valor es proporcional al valor de la variable física medida: el nivel del agua. Este resultado será utilizado por otro sistema que se encargará de decidir si el nivel del agua es el adecuado. Finalmente, habrá otro sistema que se encargará de ejecutar la decisión del sistema anterior: Si el nivel del agua es muy baja, abrirá una válvula para subirlo, y si es muy alto, cerrará una válvula para bajarlo.

2. Identificación del sistema de medida y sus bloques constitutivos.

Un sistema de medida es la combinación de dos o más elementos, subconjuntos y partes necesarias para realizar la asignación efectiva y empírica de un número a una propiedad o cualidad de un objeto o evento, de tal forma que la describa [Pallas, Sensores].

Es decir, el resultado dela medida debe ser independiente del observador (objetiva) y basada en la experimentación (empírica).

Toda medición exige tres funciones básicas: adquirir la información, mediante un elemento sensor o transductor, procesar dicha información y presentar los resultados, de forma que puedan ser percibidos por nuestros sentidos. Puede haber, además, transmisión, si cualquiera de estas funciones se realiza de forma remota (figura 2).

A pesar de que la figura 3 muestra el sistema de medida conformado por diversos subsistemas, no siempre estos pueden ser identificados como unidades físicas separadas. Por lo que se introduce un concepto más amplio, como el de interfaz, que no es mas que el conjunto de elementos que modifica las señales pero sin cambiar su naturaleza. De esta forma la interfaz puede combinar las funciones expresadas en el recuadro de la figura 2 pero en un solo circuito o en varios circuitos combinados.

2.1. Definición de cada bloque constitutivo:

Transductor: dispositivo que convierte una señal de una forma física en una señal correspondiente pero de otra forma física.

Se prefieren los transductores electrónicos ya que :

La variación de un parámetro no eléctrico de un material viene acompañada por la variación de un parámetro eléctrico .

Para no extraer energía del sistema donde se mide es preferible usar componentes electrónicos cuyas señales pueden ser posteriormente ampliadas.

También es posible agregar múltiples funciones de acondicionamiento.

La transmisión es mucho más versátil.

Un sensor es un dispositivo que , a partir de la energía del medio donde se mide, da una señal transducible que es función de la variable medida.

Un sensor es un transductor de entrada. Si la conversión de señal es para modificar una condición o parámetro del sistema, se dice que el transductor es un actuador.

Otra distinción importante es la diferenciación entre el elemento primario y sensor electrónico.

La palabra “elemento primario” se usa a nivel industrial para referirse al dispositivo que está en contacto directo con el medio que se mide: de hecho es un sensor. En cambio, el sensor electrónico como tal, no tiene por que estar en contacto con el medio que se mide. En estos casos, el elemento primario convierte la variable de medida en una señal de medida, y el sensor electrónico convierte esta señal de medida en eléctrica.

Por ejemplo en un medidor de presión diferencial, el elemento primario es un diafragma, y su deformación se mide con el sensor electrónico.

Acondicionador: son los elementos del sistema de medida que ofrecen, a partir de la señal de salida de un sensor electrónico, una señal apta para ser presentada o registrada o simplemente permita un procesamiento posterior mediante un equipo o instrumento estándar. El acondicionador permite: amplificar, filtrar, adaptar impedancias y modular o demodular.

2.2. Conceptos generales sobre la medida

Los valores comprendidos entre el máximo y mínimo de una magnitud constituye su campo o margen de variación o medida. El menor cambio que se puede discriminar se denomina resolución.

El cociente entre el margen de medida y la resolución se denomina margen dinámico (MD), y se expresa a menudo en decibelios.

Para que un bloque de la figura 3 sea compatible con el siguiente es necesario que el margen dinámico de entrada del segundo sea igual o mayor que el margen dinámico de salida del primero, y que los niveles de las señales coincidan.

3. El sensor:

En la sección anterior ya se definió el sensor. Ahora veremos otras cuestiones

3.1. Clasificación.

Según el aporte de energía, los sensores se pueden dividir en moduladores y generadores. En los sensores moduladores o activos, la energía de la señal de salida procede, en su mayor parte, de una fuente de energía auxiliar. La entrada sólo controla la salida. En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada.

Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores.

Según la señal de salida, los sensores se clasifican en analógicos o digitales. En los analógicos la salida varía, a nivel macroscópico, de forma continua. La información está en la amplitud, si bien se suelen incluir en este grupo los sensores con salida en el dominio temporal. Si es en forma de frecuencia, se denominan, a veces, «casi digitales», por la facilidad con que se puede convertir en una salida digital.

En los sensores digitales, la salida varía en forma de saltos o pasos discretos. No requieren conversión AID y la transmisión de su salida es más fácil. Tienen también mayor fidelidad y mayor fiabilidad, y muchas veces mayor exactitud, pero lamentablemente no hay modelos digitales para muchas de las magnitudes físicas de mayor interés.

Atendiendo al modo de funcionamiento, los sensores pueden ser de deflexión o de comparación. En los sensores que funcionan por deflexión, la magnitud medida produce algún efecto físico, que engendra algún efecto similar, pero opuesto, en alguna parte del instrumento, y que está relacionado con alguna variable útil. Un dinamómetro para la medida de fuerzas es un sensor de este tipo en el que la fuerza aplicada deforma un muelle hasta que la fuerza de recuperación de éste. Proporcional a su longitud, iguala la fuerza aplicada.

En los sensores que funcionan por comparación, se intenta mantener nula la deflexión mediante la aplicación de un efecto bien conocido, opuesto al generado por la magnitud a medir. Hay un detector del desequilibrio y un medio para restablecerlo. En una balanza manual, por ejemplo, la colocación de una masa en un platillo provoca un desequilibrio, indicado por una aguja sobre una escala. El operario coloca entonces una o varias masas en el otro platillo hasta alcanzar el equilibrio, que se juzga por la posición de la aguja.

Las medidas por comparación suelen ser más exactas porque el efecto conocido opuesto se puede calibrar con un patrón o magnitud de referencia de calidad.

El detector de desequilibrio sólo mide alrededor de cero y, por lo tanto, puede ser muy sensible y no necesita estar calibrado. Por contra, tienen en principio menor respuesta dinámica y, si bien se pueden automatizar mediante un servomecanismo, no se logra normalmente una respuesta tan rápida como en los de deflexión.

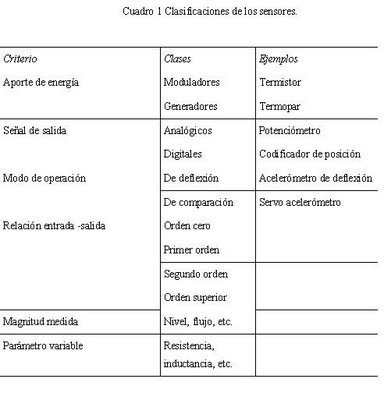

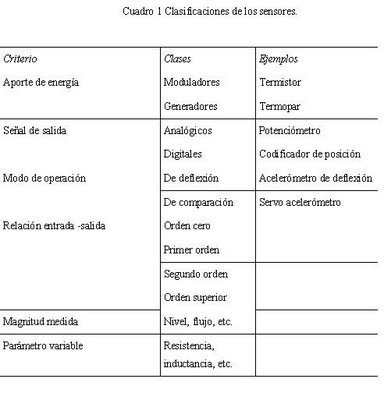

Según el tipo de relación entrada-salida, los sensores pueden ser de orden cero, de primer orden, de segundo orden o de orden superior (apartado 1.5 del Pallas). El orden está relacionado con el número de elementos almacenadores de energía independientes que incluye el sensor, y repercute en su exactitud y velocidad de respuesta. Esta clasificación es de gran importancia cuando el sensor forma parte de un sistema de control en lazo cerrado.En el cuadro 1.1 se recogen todos estos criterios de clasificación y se dan ejemplos de sensores de cada clase. Cualquiera de estas clasificaciones es exhaustiva, y cada una tiene interés particular para diferentes situaciones de medida.

Ahora bien, para el estudio de un gran número de sensores se suele acudir a su clasificación de acuerdo con la magnitud medida. Se habla, en consecuencia, de sensores de temperatura, presión, caudal, humedad, posición, velocidad, aceleración, fuerza, par, etc. Sin embargo, esta clasificación difícilmente puede ser exhaustiva ya que la cantidad de magnitudes que se pueden medir es prácticamente inagotable. Piénsese, por ejemplo, en la variedad de contaminantes químicos en el aire o en el agua, o en la cantidad de proteínas diferentes que hay en el cuerpo humano y que interesa detectar.

El cociente entre el margen de medida y la resolución se denomina margen dinámico (MD), y se expresa a menudo en decibelios.

Para que un bloque de la figura 3 sea compatible con el siguiente es necesario que el margen dinámico de entrada del segundo sea igual o mayor que el margen dinámico de salida del primero, y que los niveles de las señales coincidan.

3. El sensor:

En la sección anterior ya se definió el sensor. Ahora veremos otras cuestiones

3.1. Clasificación.

Según el aporte de energía, los sensores se pueden dividir en moduladores y generadores. En los sensores moduladores o activos, la energía de la señal de salida procede, en su mayor parte, de una fuente de energía auxiliar. La entrada sólo controla la salida. En los sensores generadores o pasivos, en cambio, la energía de salida es suministrada por la entrada.

Los sensores moduladores requieren en general más hilos que los generadores, ya que la energía de alimentación suele suministrarse mediante hilos distintos a los empleados para la señal. Además, esta presencia de energía auxiliar puede crear un peligro de explosiones en algunos ambientes. Por contra, su sensibilidad se puede modificar a través de la señal de alimentación, lo que no permiten los sensores generadores.

Según la señal de salida, los sensores se clasifican en analógicos o digitales. En los analógicos la salida varía, a nivel macroscópico, de forma continua. La información está en la amplitud, si bien se suelen incluir en este grupo los sensores con salida en el dominio temporal. Si es en forma de frecuencia, se denominan, a veces, «casi digitales», por la facilidad con que se puede convertir en una salida digital.

En los sensores digitales, la salida varía en forma de saltos o pasos discretos. No requieren conversión AID y la transmisión de su salida es más fácil. Tienen también mayor fidelidad y mayor fiabilidad, y muchas veces mayor exactitud, pero lamentablemente no hay modelos digitales para muchas de las magnitudes físicas de mayor interés.

Atendiendo al modo de funcionamiento, los sensores pueden ser de deflexión o de comparación. En los sensores que funcionan por deflexión, la magnitud medida produce algún efecto físico, que engendra algún efecto similar, pero opuesto, en alguna parte del instrumento, y que está relacionado con alguna variable útil. Un dinamómetro para la medida de fuerzas es un sensor de este tipo en el que la fuerza aplicada deforma un muelle hasta que la fuerza de recuperación de éste. Proporcional a su longitud, iguala la fuerza aplicada.

En los sensores que funcionan por comparación, se intenta mantener nula la deflexión mediante la aplicación de un efecto bien conocido, opuesto al generado por la magnitud a medir. Hay un detector del desequilibrio y un medio para restablecerlo. En una balanza manual, por ejemplo, la colocación de una masa en un platillo provoca un desequilibrio, indicado por una aguja sobre una escala. El operario coloca entonces una o varias masas en el otro platillo hasta alcanzar el equilibrio, que se juzga por la posición de la aguja.

Las medidas por comparación suelen ser más exactas porque el efecto conocido opuesto se puede calibrar con un patrón o magnitud de referencia de calidad.

El detector de desequilibrio sólo mide alrededor de cero y, por lo tanto, puede ser muy sensible y no necesita estar calibrado. Por contra, tienen en principio menor respuesta dinámica y, si bien se pueden automatizar mediante un servomecanismo, no se logra normalmente una respuesta tan rápida como en los de deflexión.

Según el tipo de relación entrada-salida, los sensores pueden ser de orden cero, de primer orden, de segundo orden o de orden superior (apartado 1.5 del Pallas). El orden está relacionado con el número de elementos almacenadores de energía independientes que incluye el sensor, y repercute en su exactitud y velocidad de respuesta. Esta clasificación es de gran importancia cuando el sensor forma parte de un sistema de control en lazo cerrado.En el cuadro 1.1 se recogen todos estos criterios de clasificación y se dan ejemplos de sensores de cada clase. Cualquiera de estas clasificaciones es exhaustiva, y cada una tiene interés particular para diferentes situaciones de medida.

Ahora bien, para el estudio de un gran número de sensores se suele acudir a su clasificación de acuerdo con la magnitud medida. Se habla, en consecuencia, de sensores de temperatura, presión, caudal, humedad, posición, velocidad, aceleración, fuerza, par, etc. Sin embargo, esta clasificación difícilmente puede ser exhaustiva ya que la cantidad de magnitudes que se pueden medir es prácticamente inagotable. Piénsese, por ejemplo, en la variedad de contaminantes químicos en el aire o en el agua, o en la cantidad de proteínas diferentes que hay en el cuerpo humano y que interesa detectar.

Desde el punto de vista de la ingeniería electrónica, es más atractiva la clasificación de los sensores de acuerdo con el parámetro variable: resistencia, capacidad, inductancia, añadiendo luego los sensores generadores de tensión, carga o corriente, y otros tipos no incluidos en los anteriores grupos.

3.2. Interferencias.

Se denomina interferencias o perturbaciones externas aquellas señales que afectan al sistema de medida como consecuencia del principio utilizado para medir las señales de interés.

Perturbaciones internas son aquellas señales que afectan indirectamente a la salida debidos a su efecto sobre las características del sistema de medida.

Para medir , por ejemplo una fuerza, se puede usar una galga extensométrica. Esta se basa en la variación de la resistencia eléctrica de un conductor o semiconductor como resultado de aplicarle un esfuerzo. UN cambio de temperatura producirá una variación de resistencia, por lo que será una interferencia.. A su vez, para la medida de los cambios de resistencia hará falta usar un operacional. Ya que los cambios de temperatura también afectan a las derivas de dicho amplificador y con ellas a la medida, resulta que dichos cambios son también una perturbación interna

3.3. Compensación de errores:

Los efectos de las perturbaciones internas y externas pueden reducirse mediante una alteración del diseño o a base de añadir nuevos componentes al sistema. Un método para ello es el denominado diseño con insensibilidad intrínseca. Se trata de diseñar el sistema de forma que sea inherentemente sensible sólo a las entradas deseadas. En el ejemplo anterior se lograría si se dispusiera de galgas de material con coeficiente de temperatura pequeño. Por razones prácticas obvias, este método no se puede aplicar en todos los casos.

El método de la realimentación negativa se aplica con frecuencia para reducir el efecto de las perturbaciones internas, y es el método en el que se basan los sistemas de medida por comparación. Si la realimentación negativa es insensible a la perturbación considerada y está diseñada de forma que el sistema no se haga inestable, resulta entonces que la señal de salida no vendrá afectada por la perturbación.

Otra técnica para reducir las interferencias es el filtrado. Un filtro es todo dispositivo que separa señales de acuerdo con su frecuencia u otro criterio. Si los espectros frecuencia les de la señal y las interferencias no se solapan, la utilización de un filtro puede ser efectiva. El filtro puede ponerse en la entrada o en una etapa intermedia. En el primer caso puede ser: eléctrico, mecánico —por ejemplo, para evitar vibraciones—, neumático, térmico —por ejemplo, un blindaje con masa apreciable para evitar los efectos de las turbulencias al medir la temperatura media de un fluido en circulación— o electromagnético. Los filtros dispuestos en las etapas intermedias son casi sin excepción filtros eléctricos.

Una última técnica de compensación de perturbaciones es la utilización de entradas opuestas, que se aplica con frecuencia para compensar el efecto de las variaciones de temperatura. Si, por ejemplo, una ganancia varía con la temperatura por depender de una resistencia que tiene coeficiente de temperatura positivo, puede ponerse en serie con dicha resistencia otra que varíe de forma opuesta (con coeficiente de temperatura negativo) y así mantener constante la ganancia a pesar de los cambios de temperatura.

4. Características estáticas de los sistemas de medida.

En la mayoría de las aplicaciones la variable de medida varia tan lentamente que con conocer las características estáticas del sensor es suficiente.

Estas características son:

a) Exactitud (accuracy): es la capacidad de un instrumento de dar indicaciones que se aproximen al verdadero valor de la magnitud medida. El valor exacto se obtiene mediante métodos de medidas validados internacionalmente. La exactitud de obtiene mediante la calibración estática que no es mas que medir poco a poco una variable, y se construye entonces el patrón de referencia.

La discrepancia entre el valor correcto y el obtenido es el error. El error puede ser definido como :

a. Error absoluto, como la resta entre el valor obtenido y el valor verdadero

b. Error relativo, como la relación que hay entre el error absoluto y el valor verdadero expresado en tanto por ciento

c. Error referido a fondo escala. Es la forma habitual de expresar el error en los instrumentos y consiste en dividir el error absoluto entre el fondo escala del instrumento.

El valor medido y su exactitud deben darse con valores numéricos compatibles, de forma que el resultado numérico de la medida no debe tener mas cifras de las que se puedan considerar validas.

20ºC + 1ºC es correcto

20ºC+0,1ºC incorrecto

20,5 ºC+1ºC incorrecto

20,5ºC+10% incorrecto

b) La precisión es la cualidad que caracteriza la capacidad de un instrumento de medida de dar el mismo valor de la magnitud medida, al medir varias veces en unas mismas condiciones determinadas, prescindiendo de su concordancia o discrepancia con el valor real de dicha magnitud.

c) La sensibilidad o factor de escala es la pendiente de la curva de calibración , que puede ser o no constante a lo largo de la escala de medida

La sensibilidad en un punto cualquiera x0 viene dada por:

S(x0) = dy/dx (evaluado en x = x0)

En los sensores se desea una alta sensibilidad y constante.

d) Linealidad expresa el grado de coincidencia entre la curva de calibración y una línea recta determinada. Hay varios tipos de linealidad:

i. Linealidad independiente: la línea de referencia se obtiene por el método de los mínimos cuadrados.

ii. Linealidad ajustada al cero: mínimos cuadrados pero que pase por cero

iii. Linealidad terminal

iv. Linealidad a través de los extremos.

v. Linealidad teórica: la recta es la definida por las previsiones teóricas formuladas al diseñar el sensor.

En los sistemas de medida es mas importante la precisión que la linealidad ya que la linealidad se puede corregir mediante programación, pero la precisión depende del método de medida.

e) Resolución: es el incremento mínimo de la entrada para el que se obtiene un cambio en la salida.

f) Histéresis se refiere a la diferencia en la salida para una misma entrada, según la dirección en que se alcance.

5. Características dinámicas.

La presencia de inercias, capacidades, y en general , de elementos que almacenen energía, hace que la respuesta de un sensor a señales de entrada variable sea distinta a la que presenta cuando las señales de entrada son constante, descrita mediante las características estáticas..

La descripción se hace aquí mediante las características dinámicas:

Ø Error dinámico: es la diferencia entre el valor indicado y el valor exacto de la variable medida, siendo nulo el error estático.

Ø LA velocidad de respuesta: indica la rapidez con que el sistema de medida responde a los cambios en la variable de entrada

La parte analógica de los sistemas de medidas mas simples se describe con un modelo matemático que consiste en una ecuación diferencial lineal con coeficiente constantes. La relación entre la salida y la entrada viene dada por la función de transferencia, que es el cociente entre las respectivas transformadas de Laplace. El orden de la función de transferencia coincide con el número de elementos independientes que almacenan energía en el sistema físico, en cualquiera de sus formas (bobina, condensador, muelle, masa inercial, etc.).

La mayoría de los sensores se pueden describir con modelos de orden cero, uno o dos, y respuesta de tipo pasa bajo. La respuesta del resto de los elementos analógicos de un sistema de medida no debe modificar la salida del sensor más que con la contribución de una ganancia y una conformación de la respuesta en frecuencia, por ejemplo para eliminar interferencias.

6. Características de entrada.

Las características estáticas y dinámicas no modelan en forma completa los sistemas de medida. Está el efecto de carga que ejerce el sistema sobre el proceso bajo análisis. Cuando se definió el sistema de medida se comentó que el sensor tomaba energía del medio. Esta toma de energía altera de alguna forma el medio. Luego se puede hablar de error de carga como aquel relacionado con la alteración de la variable medida debido al sistema de medida utilizado.

En el caso de sensores eléctricos, este fenómeno queda descrito por la impedancia de entrada.

El valor de esta variable para reducir su efecto sobre la variable a medir queda determinado por el tipo de variable a medir. Si la variable a medir se mide entre dos puntos o dos regiones del espacio, se dice que son variables de esfuerzo, y en ese caso se requiere que la impedancia de entrada del sistema de medida sea alta. Si la variable a medir se pide en un punto o región del espacio se dice que son variables de flujo, en cuyo caso se requiere que la impedancia d entrada sea baja.

Esto se entiende mejor si analizamos el método para medir tensión y corriente. La tensión se mide entre dos puntos, y por tanto es una variable de esfuerzo: por ello se requiere que el voltímetro tenga una impedancia de entrada elevada. En cambio, si se requiere medir corriente, se intercala una resistencia en el hilo de conexión midiéndose la corriente en un punto: por tanto es una variable de flujo y por tanto la impedancia del amperímetro será baja.

0 Comments:

Post a Comment

<< Home